BLOQUE DE MOTOR

Suele definirse a este como la pieza fija principal de sustentación de todos los elementos

de un motor, ya que es donde se mueven los pistones y bielas en el interior de los cilindros,

y donde se sujeta y gira el cigüeñal, incluye también los pasos para el agua de refrigeración

y los conductos de lubricación, es capaz de evacuar la altas temperaturas que se generan

en él, alta rigidez o resistencia estructural.

• El bloque de cilindros es la parte que alberga los cilindros y los conductos cercanos a

ellos.

• La bancada que es la parte baja del bloque donde se sujeta y gira el cigüeñal.

Estos bloques de motor son refrigerados por agua y refrigerados por aire.

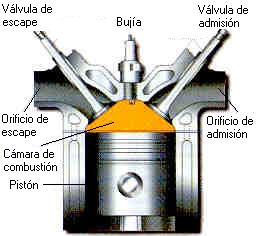

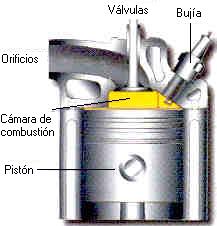

Cilindros

Es una superficie en cuyo interior se desliza el pistón, esta superficie interior está rectificada

con un alto grado de precisión y pulida posteriormente.

Como el conjunto cilindro-pistón está sometido a fuertes rozamientos, tanto por las presiones

que se desarrollan en su interior como por las grandes superficies de contacto, el cilindro debe

de reunir los siguientes requisitos:

• Resistencia al desgaste

• Dureza superficial

• Bajo coeficiente de rozamiento

• Cualidades autolubricantes

• Conductibilidad térmica

Los materiales empleados con mayor frecuencia para la fabricación de cilindros es la

fundición aleada, en algunos casos de motores pequeños se emplean aleaciones ligeras

para el bloque completo

Medidas de los cilindros

Conocer la medida de fabrica o estándar es imprescindible para poder determinar los

desgastes. En los manuales de reparación, las medidas de los cilindros vienen dadas por las

medidas máxima y mínima por ejemplo:

Diámetro 75,00 ~75,03 𝑚𝑚

En el caso de tolerancia: 0,060 ~ 0,080

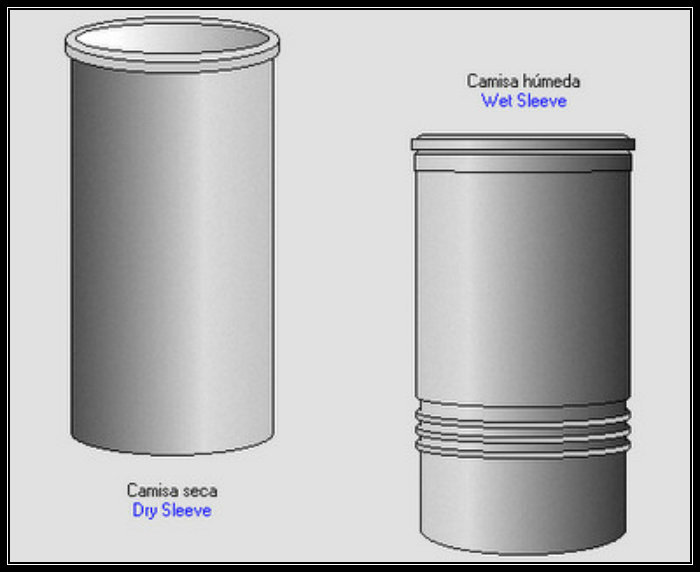

CAMISAS

En algunos motores los cilindros se fabrican independientemente y se introducen después

en las cavidades del bloque. Esto permite que se pueda emplear un material distinto para

mejorar la calidad del cilindro, a estas se los conoce con el nombre de camisas.

Las camisas pueden ser secas, húmedas (son de pared gruesa) o pueden ser parte del

bloque de cilindros, en otras palabras, sin camisas.

Son tubos de pared delgada que se introducen con un ajuste forzado (para un perfecto

contacto con las paredes del bloque), con la ayuda de una prensa, en el interior de cada

cavidad del bloque, pueden ser con pestaña de asiento o sin ella.

Materiales empleados en la fabricación de bloques

Fundición de hierro aleada; cromo, níquel, molibdeno

Aleaciones ligeras (aluminio, silicio y magnesio); motores en los que la relación pesopotencia

(potencia másica) es importante. Presentan mayor resistencia a la corrosión,

menor ruido y una mejor refrigeración del motor. Tienen los cilindros de fundición

especial, forman una sola pieza con el bloque o también en forma de camisas húmedas.

Dada la forma que tienen las camisas, es posible obtenerlas de fundición centrifugada,

consiste en ir vertiendo la fundición, en estado líquido, en el interior de un molde giratorio,

estas hay que mecanizarlas y rectificarlas posteriormente, tanto en su interior como en su

exterior.

Otros tipos de camisas son las de acero cromado y las de acero nitrurado.

- En las primeras se obtiene una capa de cromo electrolítico sobre la superficie interior de

la camisa, que la hace más resistente al rozamiento.

- En la segunda el endurecimiento se consigue tratando la superficie interior de la camisa

con amoniaco, cuyo compuesto da una extraordinaria dureza, por lo que resultan de

una calidad excelente.

Distancia entre cilindros (ejes)

- Encendido por compresión: 1,2 ~ 1,35 x D

- Encendido provocado: 1,1 ~ 1,2 x D

Daños: Los daños del bloque se producen fundamentalmente en

las paredes de los cilindros por:

Desgaste: ovalamiento en su sección transversal y una

cierta conocidad en su sección longitudinal.

Gripaje: cuando el motor ha tenido una falta de lubricación

o de refrigeración, los materiales se dilatan hasta el punto

que se produce la soldadura

Bancada

La bancada es la encargada de sostener el tren alternativo

y fijarlo al bloque de cilindros, a través de sus cojinetes,

dentro de los cuales se alojan los apoyos del cigüeñal.

Su misión es permitir el giro del cigüeñal y soportar las

tensiones e inercias que se generan durante el giro del

mismo.

Existen dos tipos de bancadas.

- Las primeras forman parte del bloque y sus tapas de los

cojinetes de apoyo se atornillan directamente a él.

- Las segundas se emplean en los motores con bloques de aluminio o en algunos motores

diésel y tienen todos los apoyos unidos en una pieza llamada semicárter inferior, que

ofrece una mayor rigidez al conjunto como puede apreciarse en la figura.

Materiales: Las bancadas que forman parte del bloque y tienen las tapas de los apoyos independientes suelen ser de fundición de hierro, compartiendo este tipo de material con el bloque. En los motores con semicárter inferior, el material empleado es una aleación ligera de aluminio.